您现在的位置是:首页 > 牙齿疾病

管道支吊架制作安装工艺标准

皓齿牙科网

2025-01-12【牙齿疾病】294人已围观

简介支(吊)架制作安装工艺标准一、一般规定支(吊)架的固定方式及配件的使用应满足设计要求,并应当符合下列规定:1.1.1支(吊)架应当满足其承重要求;1.1.2支(吊)架应当固定在可靠的建筑结构上,不应影响结构安全;1.1.3严禁将支(吊)架焊接在承重钢结构及屋架的钢梁上,设计允许除外;1.1.4埋设支...

支(吊)架制作安装工艺标准

一、一般规定

支(吊)架的固定方式及配件的使用应满足设计要求,并应当符合下列规定:

1.1.1支(吊)架应当满足其承重要求;

1.1.2支(吊)架应当固定在可靠的建筑结构上,不应影响结构安全;

1.1.3严禁将支(吊)架焊接在承重钢结构及屋架的钢梁上,设计允许除外;

1.1.4埋设支(吊)架的水泥砂浆应在达到强度后,再搁置管道。

支(吊)架的预埋件位置应正确、牢固可靠,埋入结构部分应除锈,除油污,并不应涂漆,外漏部分应当做防腐处理。

管道的支(吊)架选用的绝热材料衬垫应满足设计要求,并应符合下列规定:

1.3.1绝热衬垫厚度不小于管道绝热层的厚度,宽度应大于支(吊)架层面宽度,衬垫应完整,与绝热材料之间应当密实、无空隙。

1.3.2绝热衬垫应满足其承压能力,安装后不变形;

1.3.3采用木质材料作为绝热衬垫时,应进行防腐处理;

1.3.4绝热衬垫应形状规则,表面完整,无缺损。厚度不应小于接触型钢面的宽度。

二、施工准备

管道支(吊)架加工制作前应根据管道的材质,管径大小等,按标准图集进行选型,支(吊)架的高度应根据深化设计图纸进行确定,防止施工过程中管道与其它专业的管道发生“碰撞”。

管道支(吊)架加工前必须进行放样,作出同规格同型号部件的样图,注明每一道工序的加工要求和质量标准。

支(吊)架制作安装所需的各种机具设备准备齐全。主要包括:

2.3.1砂轮切割机或液压切割机,不得采用气割切断。切断时要注意刀具的一侧靠线,使下料长度一致。

2.3.2根据管道布排制作加工工艺,确定支(吊)架钻孔定位,保温管道支(吊)架钻孔定位是在本标准尺寸要求的基础上,再考虑保温材料厚度。

2.3.3管道需要钻孔的部位,应采用手电钻或台钻,不得用氧气乙炔焰或电焊割孔。综合支(吊)架钻孔前采用工装钻孔定位,单管支(吊)架在型钢上划十字线,并在交点上打样冲眼,然后钻孔。

2.3.4将需要组装焊接的支(吊)架,要先划出定位线,组对时先点焊,经复查合格后再进行满焊,焊接质量必须符合焊接质量标准。

三、施工工艺流程及操作要点

支(吊)架制作

3.1.1支(吊)架制作应按下列工序进行。

确定形式及放样

材料选用

型钢矫正

及切割下料

钻孔处理

焊接处理

防腐处理

质量检查

3.1.2支(吊)架的型钢材料选用应符合下列规定;

1风管支(吊)架的型钢材料应按风管、部件、设备的规格和重量选用,并应符合设计要求。当设计无要求时,在最大允许范围安装间距下,风管吊架的型钢规格应符合下表:

表3.1.2-1水平安装金属风管矩形风管的吊架型钢最小规格

风管长边尺寸b

吊杆直径

吊架规格

角钢

槽钢

b≤400

?8

L25×3

—

400<b≤1250

?8

L30×3

—

1250<b≤2000

?10

—

[50×37×

2000<b≤2500

?10

—

[63×40×

2水管支(吊)架的型钢材料应按水管、附件、设备的规格和重量选用,并应符合设计要求。当设计无要求时应符合下表规定。

公称直径

横担

角钢

槽钢横担

加固角钢或槽钢(斜支撑)

膨胀

螺栓

吊杆直径

吊环、

抱箍

25

L20×3

M8

?6

?10圆钢

32

L20×3

M8

?6

40

L20×3

M10

?8

50

L25×4

M10

?8

?12圆钢

65

L36×4

M14

?8

80

L36×4

M14

?10

100

L45×4

[50×37×

M16

?10

?16圆钢

125

L50×5

[50×37×

M16

?12

150

L63×5

[63×40×

M18

?12

?18圆钢

200

[63×40×

*L45×4

或[63×40×

M18

?16

250

[100×48×

*L45×4

或[63×40×

M20

?18

?20圆钢

300

[125×53×

*L45×4

或[63×40×

M20

?22

?20圆钢

表3.1.2-2水平管道支(吊)架的型钢最小规格(mm)

注:1、对于管径大于300的管道,管径每增加2个型号,型钢、吊杆、膨胀螺栓等应相应增大1个型号。

2、表中“*”表示两个角钢加固件。

3.1.3支(吊)、吊架制作前,应对型钢进行矫正。型钢宜采用机械切割,切割边缘应进行打磨处理。型钢切割下料应符合下列规定:

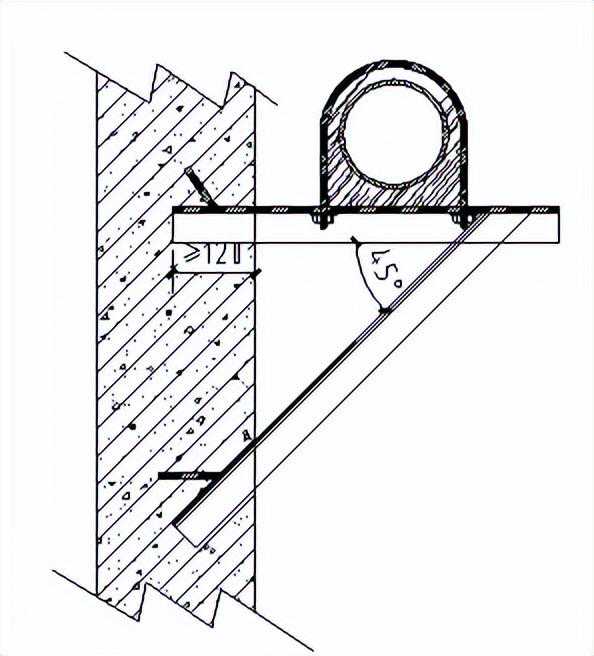

1型钢斜支(吊)撑、悬臂型钢支(吊)架栽入墙体部分应采用燕尾型式,栽入部分不应小于120mm。

图3.1.3-1燕尾型式预埋支架

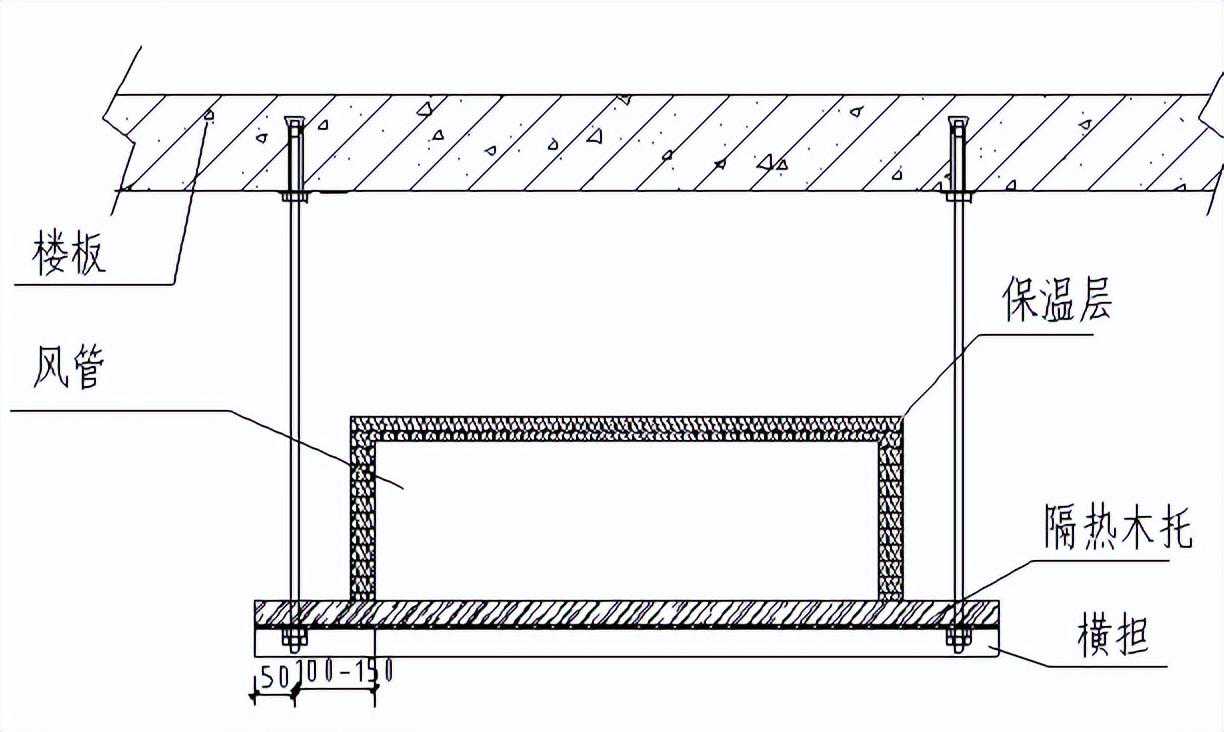

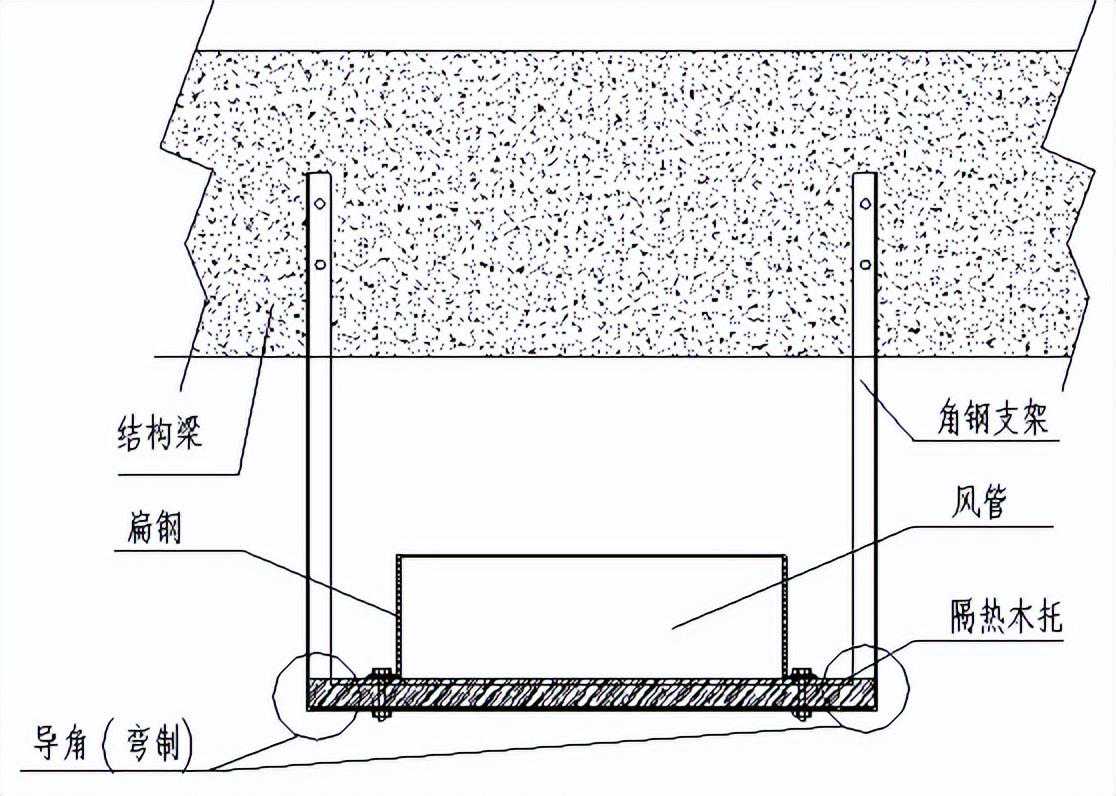

2横担长度应预留管道及保温宽度(如下图)

图3.1.3-2风管吊架

图3.1.3-3风管防晃支(吊)架

3.1.4角钢类支(吊)架的制安

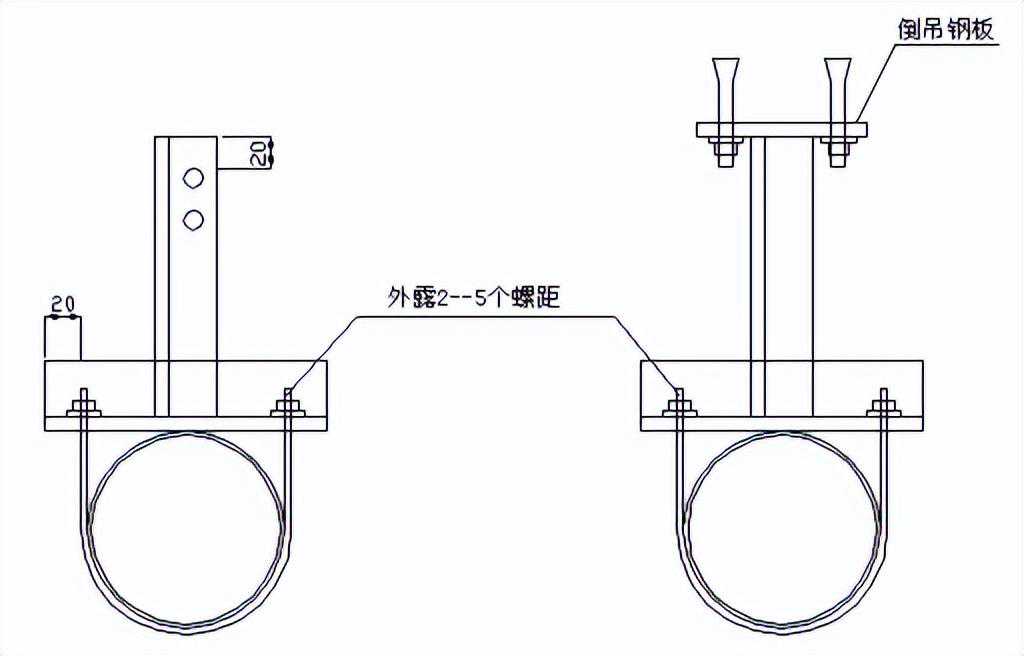

1倒吊式:

图3.1.4-1倒吊式支架

表3.1.4-1倒吊式支(吊)吊架材料使用表

吊架钢材

适用管道

倒吊钢板

膨胀螺栓

L30×30×4

≤DN25

δ=6

100×100

M8×80

L40×40×5

DN32~DN50

δ=8

110×110

M10×85

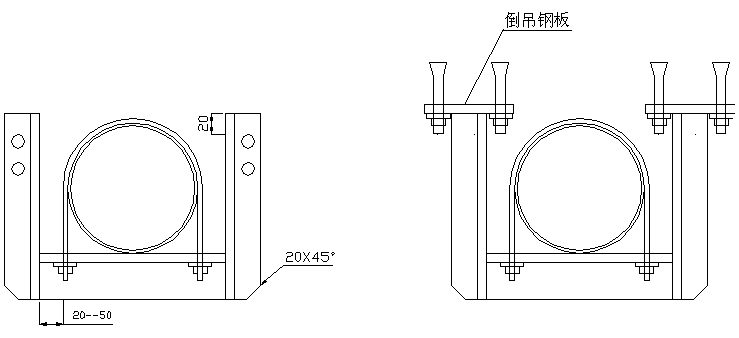

2龙门式:

Ⅰ型根据角钢大小设定,其余导角类同。

Ⅱ型做法如下图所示。

图3.1.4-2龙门式支架

表3.1.4-2龙门式支(吊)架材料使用表

支(吊)架型材

适用管道

倒吊钢板

膨胀螺栓

L30×30×4

≤DN25~DN40

δ=6100×100

M8×80

L40×40×5

DN50~DN150

δ=8110×110

M10×85

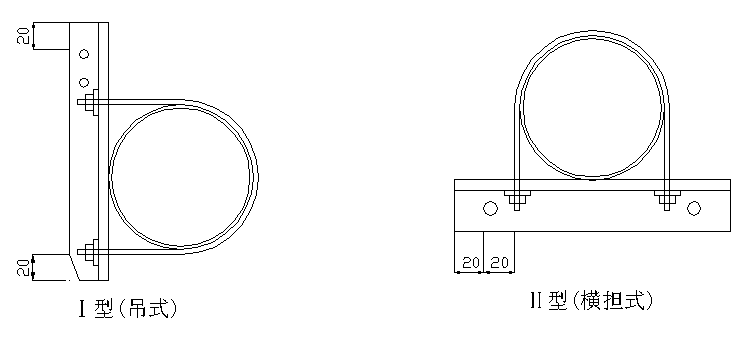

3单支(吊)角钢支(吊)架

图3.1.4-3单支(吊)角钢支(吊)架

表3.1.4-3单支(吊)角钢式支(吊)架材料适用表

支(吊)架型材

适用管道

膨胀螺栓

备注

L30×30×4

≤DN25

M8×80

适用于Ⅰ型

L40×40×5

DN32~DN80

M10×85

适用于Ⅰ型

L50×50×6

DN100~DN150

M12×100

适用于Ⅰ

L30×30×4

DN25~DN50

M8×80

适用于Ⅱ

L40×40×5

DN60~DN150

M10×85

适用于Ⅱ

注:如管径≥DN200则用槽钢型支(吊)架。

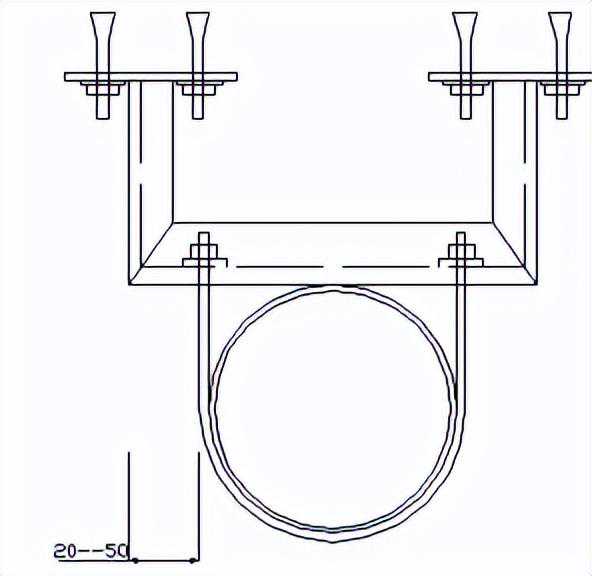

4水平式支(吊)架

I型:水平龙门式

Ⅱ型:水平单槽钢式

表3.1.4-4水平式支(吊)架材料适用表

支(吊)架型材

适用管道

支(吊)架底板

膨胀螺栓

备注

L40×40×5

DN65~DN80

δ=8110×110

M10×85

适用I型

5槽钢

DN60~DN100

M10×100

适用Ⅱ型

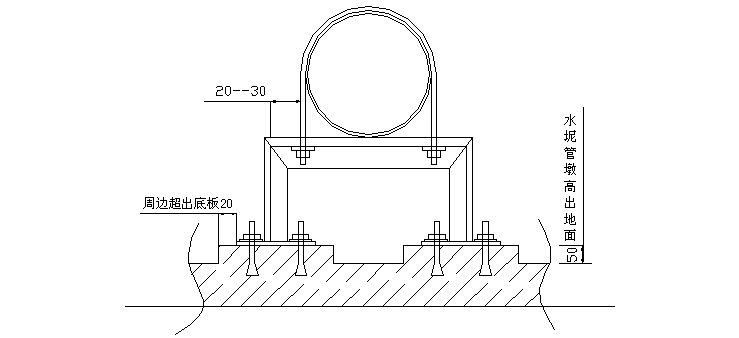

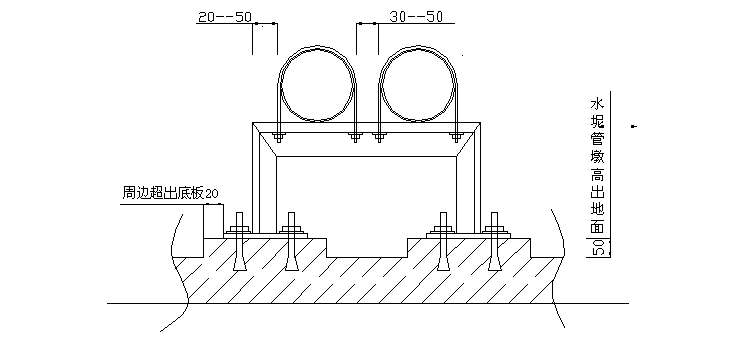

5座地式

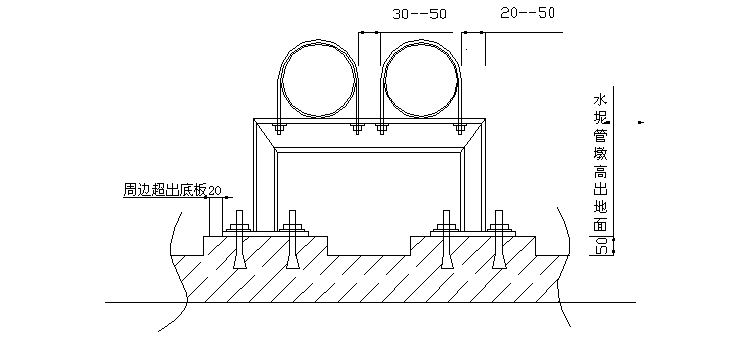

注:座地式支(吊)架安装在室外的地面、屋面,这部分的支(吊)架必须安装在高于地面不少于50mm的水泥基础上。

图3.1.4-5座地式支架

表3.1.4-5座地式支(吊)架材料适用表

支(吊)架型材

适用管道

支(吊)架底板

膨胀螺栓

L40×40×5

≤DN25~DN50

δ=8110×110

M10×85

L50×50×6

DN60~DN150

δ=10120×120

M12×100

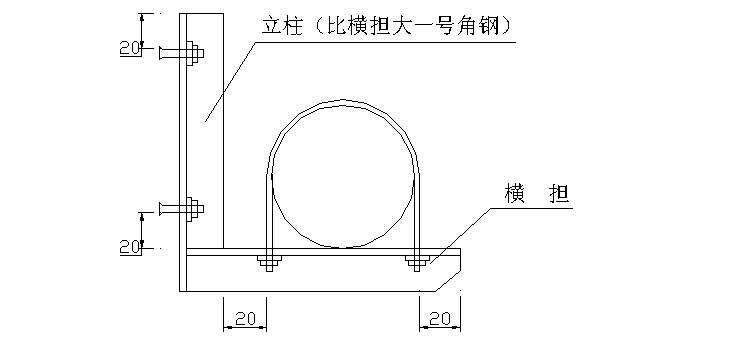

1)挂墙式支(吊)架(宜固定在混凝土墙体上和墙体结实的砖墙上)

Ⅰ型:L型支(吊)架(立柱长度与横担长度之比1:1)

表3.1.4-6挂墙式支(吊)架材料适用表

支(吊)架型材

适用管道

膨胀螺栓

备注

L40×40×5

≤DN50

M10×100

适用于Ⅰ型及空调的冷凝水、冷媒支(吊)架

L50×50×6

DN60~DN100

M12×100

适用于Ⅱ型三角型支(吊)架

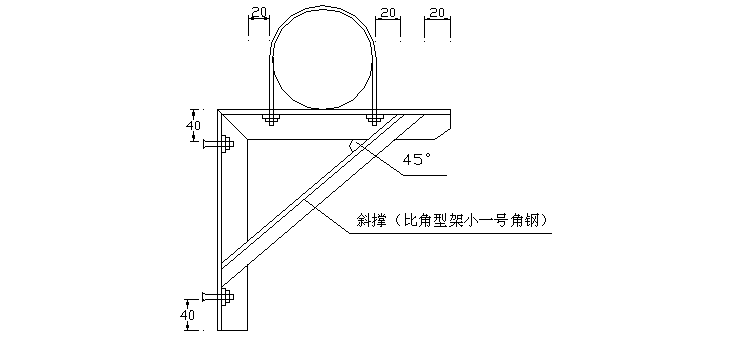

Ⅱ型:三角型支(吊)架

图3.1.4-6

3.1.5槽钢类支(吊)架的制安

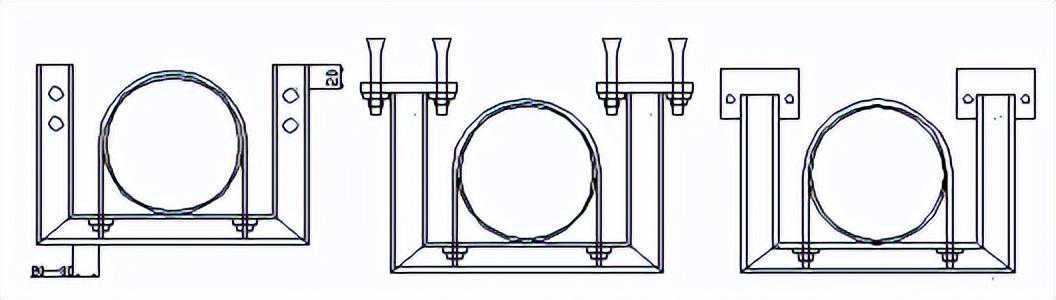

1吊式龙门支(吊)架

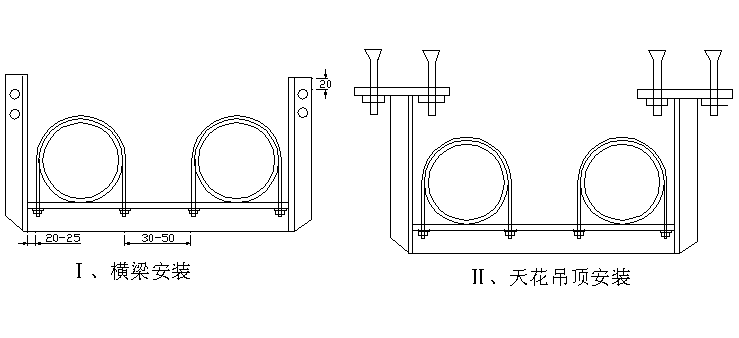

图3.1.5-1Ⅰ、横梁安装(一)Ⅱ、天花吊顶式Ⅲ、横梁安装(二)

表3.1.5-1吊式龙门支(吊)架材料适用表(同时适用于座地式)

吊架型材

适用管道

支(吊)架底板

膨胀螺栓

6槽钢

DN250

δ=10170×170

M12×100

10槽钢

DN100~DN150

δ=10150×150

M12×100

8槽钢

DN300~DN400

δ=12190×190

M12×120

同上

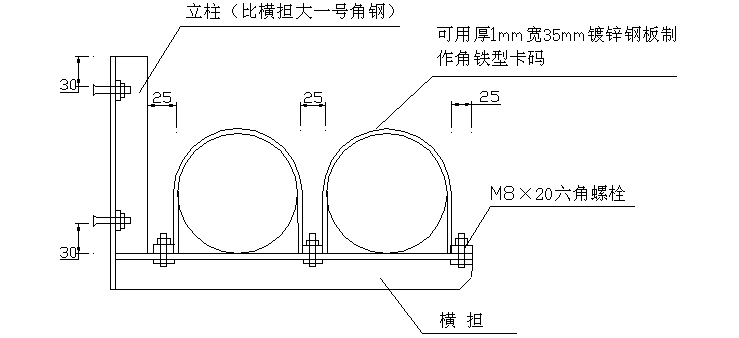

3.1.6角钢类综合支(吊)架(最大支(吊)承管道数量如管径减少一级,支(吊)承管径数量可增加一条);

1吊式龙门支(吊)架

表3.1.6-1吊式龙门支(吊)架材料适用表

吊架型材

最大支(吊)承管道数量

支(吊)架底板

膨胀螺栓

L30×30×4

≤DN25×2

δ=8100×100

M10×85

L40×40×5

DN32~DN65×2

δ=10110×110

M10×85

L50×50×6

DN80~DN150×2

δ=10110×110

M12×100

图3.1.6-1吊式龙门支(吊)架

2落地龙门支(吊)架(适用于露台及室外露天管道)

图3.1.6-2落地龙门支(吊)架

表3.1.6-2座地龙门支(吊)架材料适用表

吊架型材

最大支(吊)承管道数量

支(吊)架底板

膨胀螺栓

L30×30×4

≤DN25×2

δ=8100×100

M10×85

L40×40×5

DN32~DN65×2

δ=10110×110

M10×85

L50×50×6

DN80~DN150×2

δ=10110×110

M12×100

3水平龙门支(吊)架

图3.1.6-3水平龙门支(吊)架

表3.1.6-3水平龙门支(吊)架材料适用表

吊架型材

最大支(吊)承管道数量

支(吊)架底板

膨胀螺栓

L40×40×5

≤DN40×2

δ=8110×110

M10×85

L50×50×6

DN50~DN100×2

δ=10110×110

M12×100

4挂墙式(适用于冷媒管的敷设)

使用L50角钢时隔组吊杆加固

图3.1.6-4立柱与横担之比(2:3)

表3.1.6-4挂墙式支(吊)架材料适用表

支(吊)架型材

适用管道

膨胀螺栓

备注

L40×40×5

≤2组冷媒管

M10×100

支(吊)架间距应≤1.5米

L50×50×6

3~4组冷媒管

M12×100

支(吊)架间距应≤1.5米

(隔组采用吊杆加强)

3.1.7槽钢类综合支(吊)架(最大支(吊)承管道数量如管径减少一级,支(吊)承管径数量可增加一条)

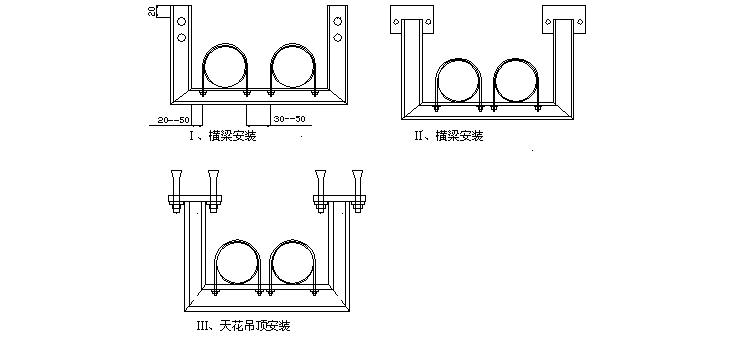

1吊式龙门支(吊)架

图3.1.7-1

表3.1.7-1吊式龙门支(吊)架材料适用表

吊架型材

最大支(吊)承管道数量

支(吊)架底板

膨胀螺栓

10槽钢

DN300~DN400×2

δ=12210×210

M12×120

2座地龙门支(吊)架

图3.1.7-2

表3.1.7-2座地龙门支(吊)架材料适用表

吊架型材

最大支(吊)承管道数量

支(吊)架底板

膨胀螺栓

10槽钢

DN300~DN400×2

δ=12210×210

M12×120

3水平龙门支(吊)架:

图3.1.7-3

表3.1.7-3水平龙门支(吊)架(立管支(吊)架)材料适用表

吊架型材

最大支(吊)承管道数量

支(吊)架底板

膨胀螺栓

8槽钢

DN200~DN250×2

δ=12230×230

M12×120

12”字形抱箍作为支(吊)架。支(吊)架安装时,风管内壁应衬镀锌金属内套,并应采用镀锌螺栓穿过管壁将抱箍与内套固定。螺栓孔间距不应大于120mm,螺母应位于风管外侧。螺栓穿过的管壁处应进行密封处理。

9消声弯头或边长(直径)大于1250mm的弯头、三通应设置独立的支(吊)吊架。

10长度超过20m的水平悬吊风管,应设置至少一个防晃支(吊)架。

11不锈钢板、铝板风管与碳素钢管支(吊)架的接触处,应采取防电化学腐蚀措施。

3.2.7水管系统支(吊)架的安装应符合下列规定:

1设有补偿器的管道应设置固定支(吊)架和导向支(吊)架,其形式和位置应符合设计要求。

2支(吊)架的安装应平整、牢固,与管道接触紧密。支(吊)架与管道焊缝的距离应大于100mm。

3管道与设备的连接处,应设置独立的支(吊)架,并应有减震措施。

4水平管道采用单杆吊架时,应在管道起始点、阀门、弯头、三通部位及长度在15m内的直管段上设置防晃支(吊)架。

5无热位移的管道吊架,其吊杆应垂直安装;有热位移的管道吊架,其吊架应向热膨胀或冷收缩的反方向偏移安装,偏移量为1/2的膨胀值或收缩值。

6塑料管道与金属支(吊)架之间应有柔性垫料。

7沟槽连接的管道,水平管道接头和管件两侧应设置支(吊)架,支(吊)架与接头的间距不宜小于150mm,且不宜大于300mm。

四、质量标准

支(吊)架制作

4.1.1采用手工、半自动切割时,应清除熔渣和飞溅物,其切割质量应符合下列要求:

1手工切割的切割线与号料线的偏差不大于2mm,半自动切割不大于1.5mm;

2切口端面不垂直度不大于工件厚度的10%,且不大于2mm。

4.1.2支(吊)架的螺栓孔,应用钻床或手电钻加工,不得使用氧乙炔焰割孔。孔的加工偏差不得超过其自由公差。

4.1.3管道支(吊)架的卡坏(或U型卡)应用扁钢弯制而成,圆弧部分应光滑、均匀,尺寸应与管子外径相符。

4.1.4滑动或滚动支(吊)架的滑道加工后,应采取保护措施,防止划伤或碰损。

4.1.5支(吊)架应按设计要求制作,其组装尺寸偏差不得大于3mm。

4.1.6管道支(吊)架的角焊缝应焊肉饱满,过渡圆滑,焊脚高度应不低于簿件厚度的倍。焊接变形必须予以矫正。

4.1.7制作合格的支(吊)架,应涂刷防锈漆与标记,并妥善保管。合金钢支(吊)架应有相应的材质标记,并单独存放。

支(吊)架安装

4.2.1管架应按图纸所示位置正确安装,并与管子施工同步进行,固定支(吊)架应按设计文件要求安装,并应在补偿器预拉伸之前固定。

4.2.2管道安装时,应及时固定和调整支(吊)架。支(吊)架位置应准确,支(吊)架的设置间距应当正确。安装应平整牢固,与管子接触应紧密。

4.2.3无热位移的管道,其吊杆应垂直安装。有热位移的管道,吊点应设在位移的相反方向,按位移值的1/2偏位安装。两根热位移方向相反或位移值不等的管道,不得使用同一吊杆。具体操作见相关规范。

4.2.3导向支(吊)架或滑动支(吊)架的滑动面应洁净平整,不得有歪斜和卡涩现象。其安装位置应从支(吊)承面中心向位移反方向偏移,偏移量应为位移值的1/2或符合设计文件规定,绝热层不得妨碍其位移。

4.2.5固定支(吊)架应按设计文件要求安装,并应在补偿器预拉伸之前固定。

4.2.6弹簧支(吊)架的弹簧高度,应按设计文件规定安装,弹簧应调整至冷态值,并做记录。弹簧的临时固定件,应待系统安装、试压、绝热完毕后方可拆除。

4.2.7支(吊)架的焊接应由合格焊工施焊,并不得有漏焊、欠焊或焊接裂纹等缺陷。管道与支(吊)架焊接时,管子不得有咬边、烧穿等现象。

4.2.8铸铁及大口径管道上的阀门,应设有专用支(吊)架,不得以管道承重。

4.2.9管架紧固在槽钢或工字钢翼板斜面上时,其螺栓应有相应的斜垫片。

4.2.10临近阀门和其它大件管道须安装辅助支(吊)架,以防止过大的应力,临近泵接接头处亦须安装支(吊)架以免设备受力。对于机房内压力管道及其它可把震动传给建筑物的压力管道,必须安装弹簧支(吊)架并垫橡胶垫圈以达到减震的作用。

4.2.11管道安装时不宜使用临时支(吊)架。当使用临时支(吊)架时,不得与正式支(吊)架位置冲突,并应有明显标记。在管道安装完毕后应予拆除。

4.2.12管道安装完毕后,应按设计文件规定逐个核对支(吊)架的形式和位置。

4.2.13有热位移的管道,在热负荷运行时,应及时对支(吊)架进行下列检查与调整:

1活动支(吊)架的位移方向、位移值及导向性能应符合设计文件的规定。

2管托不得脱落。

3固定支(吊)架应牢固可靠。

4弹簧支(吊)架的安装标高与弹簧工作荷载应符合设计文件的规定。

5可调支(吊)架的位置应调整合适。

五、安全生产及文明施工

进入施工现场必须戴安全帽,悬(临)空作业必须系好安全带,严禁在高处向下投扔物料。

凳高作业时,要搭设作业平台并作好安全防护措施,防止跌落摔伤。严禁酒后登高作业,禁止穿高跟鞋、拖鞋、赤脚进入现场。

禁止随意拆除、挪动、各种防护装置、防护设施,安全标志,消防器材及电器设备等。

施工的废料不要随便丢弃,要按照要求放到指定的废料场所。

施工现场严禁吸烟,不得酒后作业。

现场安全用电

5.6.1施工现场所有用电设备,除作保护接零外,在设备负荷线的首端处设置漏电保护装置。开关箱中装设漏电保护器。

5.6.2配电系统设置总配电箱、分配电箱和开关箱。按照总配电箱——分配电箱——开关箱的送电顺序形成完整的三级用配电系统。

5.6.3每台用电设备设置了各自专用的开关箱,开关箱内设置专用的隔离开关和漏电保护器。同一个开关箱直接控制一台用电设备。开关箱内装设漏电保护器。

严禁违章指挥,违章操作,违反劳动纪律。集中精力,坚持岗位,未经专业培训不得从事非本工种作业。

使用电、气焊时,应申请动火证,要配灭火器,并要设专人看火。焊接地点周围不得有易燃易爆物品。

六、成品保护

实际施工时,在保护自己的成品不被破坏的同时要注意不要破坏别人的成品。做好防护措施,如梯子的脚要包好,膨胀螺栓安装位置不能再承重结构梁上,以免破坏土建的结构。当施工时与其他专业发生冲突的时候,严禁私自拆改其他专业的支(吊)架或管线。及时与其他施工单位协调解决。发现其他单位施工人员破坏我方成品的要及时制止,并及时通知管理人员。

很赞哦!(119)

上一篇:科普知识——什么是反蛙泳?

下一篇:牙齿